آشنایی با فرایند ریسندگی ایرجت

در دهه های اخیر سیستم های ریسندگی متعددی جهت رفع مشکلات سیستم ریسندگی متداول پا به عرصه حیات نهاده اند. هر یک از این سیستم های مدرن ارائه شده بر اساس توانمندی های خود سهمی از بازار تولید نخ دنیا را به خود اختصاص می دهند. سیستم های ریسندگی مدرن براساس دو اصل سرعت بیشتر و مصرف انرژی کمتر طراحی و بهینه شدند تا بتوانند جایگزین مناسبی برای سیستم رینگ باشند. سیستم های ریسندگی مدرن نظیر، چرخانه و جت هوا، محصولاتی را تولید می کنند که تا حدودی کیفیت آن ها با محصولات سیستم ریسندگی رینگ متفاوت است. در این مطلب قصد داریم درباره اصول کلی فرایند ریسندگی ایرجت و ویژگی های آن صحبت کنیم، پس تا انتها همراه ما باشید.

تاریخچه سیستم ریسندگی جت هوا

سیستم ریسندگی ایرجت از سال ۱۹۸۲ میلادی توسط شرکت موراتا (Murata) در ژاپن ارائه شد. MJS 801 و MVS 810 اولین ماشین های ریسندگی جت هوایی بودند که به بازار عرضه شدند. در طول چند دهه اخیر این فناوری پیشرفت قابل ملاحظه ای داشته و جایگاه خاص خود را در صنعت ریسندگی جهان پیدا کرده است. یکی از تفاوت های تکنولوژیکی بسیار مهم دستگاه ریسندگی ایرجت نسبت به سایر تکنیک های ریسندگی، سرعت بالاتر آن است. به صورت عملی، ماشین های ایرجت امروزی به سرعت تولید ۴۵۰ متر بر دقیقه نیز رسیده اند، در نتیجه این دستگاه ها قابلیت تولید بسیار بالایی خواهند داشت.

اصول کلی ریسندگی ایرجت

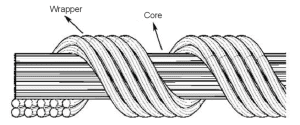

اساس کار همه ماشین های ایرجت، استفاده از جریان گردابی هوا برای اعمال تاب و تشکیل نخ است. در این دستگاه ها هوا با فشاری مشخص، در تعامل با الیاف بوده و ساختمان نخ را تشکیل می دهد. اصول کار ماشین های ایرجت از لحاظ عملکرد و همچنین قطعات دستگاه، ساده است. در یک نگاه کلی در فرایند جت اسپینینگ به دستگاه فتیله تغذیه می شود و نخ تولیدی مستقیما روی بوبین پیچیده خواهد شد. ساختمان نخ ایرجت شامل یک بخش مرکزی (core of parallel fibers) است که الیاف در آن کاملا موازی و صاف بوده و یک بخش الیاف دورپیچ (wrapper fibers) که الیاف مرکزی را احاطه کرده و باعث ایجاد استحکام در نخ نهایی می شوند.

شماتیک نخ ایرجت

بخش های مختلف ریسندگی جت هوا

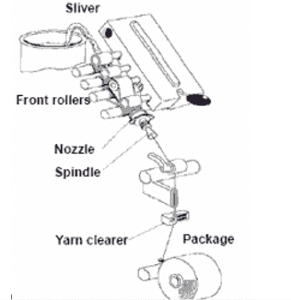

فرایند ریسندگی الیاف به روش ایرجت از پنج بخش کلی تشکیل می شود که عبارتاند از:

- تغذیه فتیله (Sliver feed)

- کشش یا نازک سازی توده الیاف (Drawing)

- جداسازی الیاف دور پیچ (Sepration of wrap fibers)

- اعمال تاب بوسیله جریان گردابی هوا (twisting with swirl flow)

- برداشت و پیچش نخ (Take up and winding)

بخش های مختلف یک واحد تولیدی در ماشین ایرجت

معرفی ماشین آلات ریسندگی ایرجت

امروزه کارخانجات مختلفی در سراسر دنیا به تولید و عرضه ماشین های ریسندگی ایرجت می پردازند. در ادامه ماشین های تولیدی هر شرکت را معرفی خواهیم کرد:

- شرکت Murata

شرکت موراتا اولین ارائه دهنده ماشین های ریسندگی ایرجت در دنیا بود. این شرکت ابتدا ماشین های MJS و سپس ماشین های MVS را به بازار عرضه کرد. ماشین MVS 861 که در کارخانجات ایران هم مورد استفاده قرار می گیرد، دارای ۸۰ واحد تولید است. در این مدل چشمه های تولید تنها در یک سمت دستگاه قرار دارند. در نتیجه اپراتور کاملا به دستگاه اشراف دارد، ساختمان ماشین بسیار ساده و کنترل آن بسیار راحت خواهد بود. آخرین مدل از ماشین های شرکت موراتا، MVS 871 است. در این دستگاه فتیله از پشت به ماشین تغذیه شده و قسمت برداشت در جلو و پایین ماشین است.

ماشین ریسندگی ایرجت شرکت موراتا

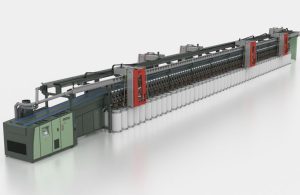

- شرکت Rieter

ریتر دومین شرکتی است که پس از موراتا ماشین های ریسندگی ایرجت خود را به بازار عرضه کرد. سری ماشین های ایرجت ریتر از مدل J10 شروع شدند و امروزه آخرین مدل آنها ماشین J26 است که در کارخانه های ریسندگی ایران نیز استفاده می شود. از لحاظ اصول عملکرد، ماشین های ریتر و موراتا شباهت بسیار زیادی دارند. تفاوت های عمده ماشین های شرکت ریتر و موراتا عبارتاند از: بهینه سازی و صرفه جویی در فضا به دلیل وجود واحدهای تولیدی در دو سمت ماشین و همچنین تغذیه فتیله از پایین و برداشت نخ از بالا در ماشین ریتر.

ماشین ریسندگی J26 شرکت ریتر

- شرکت Saurer

گروه تولیدی Saurer در سوئیس، شرکتی است که بر روی ماشین آلات مربوط به ریسندگی الیاف منقطع فعالیت میکنند. این شرکت نسل جدید ماشین آلات ایرجت، تحت عنوان Autoairo، را به بازار عرضه کرده است. این سری از ماشین های ریسندگی جت هوا معیارهای جدیدی را برای بهره وری، اتوماسیون و کارایی در ریسندگی ارائه می دهند و بسیار مقرون به صرفه هستند. همچنین دارای واحدهای تولیدی مستقل و هوشمندی یکپارچه هستند.

ماشین ریسندگی ایرجت Autoairo

مزایای استفاده از سیستم ریسندگی ایرجت

نخ های ایرجت به واسطه روش تولید خاص و ساختمان متفاوتشان مزایای زیادی دارند. برخی از مزایای این محصولات عبارتاند از:

- تولید نخ های کاربردی و شیک

- سرعت بالاتر ماشین آلات نسبت به سایر روش های ریسندگی

- تجهیزات ساده تر و امکان کنترل بیشتر

- صرفه جویی در فضا، نیروی کار و انرژی مصرفی

- تولید نخهایی با پرزینگی کمتر و ظاهر یکنواخت تر، به دلیل وجود الیاف دور پیچ در ساختمان نخ

- تولید محصولاتی با مقاومت بیشتر در برابر پرزدهی و سایش

- میزان جذب رطوبت بالا در نخ های تولیدی

- آبرفتگی کمتر و ثبات شستشویی بالا

محدودیت های ایرجت

سیستم ریسندگی ایرجت برای تولید نخ هایی که درصد الیاف کوتاه زیادی دارند، مانند پنبه، مناسب نیست و تنها برای تولید نخ از الیاف با طول بلند و یکنواخت مناسب است. از طرفی استفاده از روش ریسندگی جت هوا برای تولید نخ های ضخیم با نمره بالاتر نیز مناسب نیست. همچنین در فرایند ریسندگی نخ به روش جت اسپینینگ، بوجود آمدن کوچک ترین نوسانی در جریان هوای دستگاه، باعث عدم تشکیل نخ خواهد شد. بنابراین استفاده از الیافی که دارای ضایعات، ناخالصی و ذرات ریز بوده و روزنههای هوای ماشین را مسدود می کنند، فرایند ریسندگی را کاملا متوقف می کند. برای حل این مشکل شرکت های مختلف راه حل هایی را ارئه داده اند، به عنوان مثال شرکت موراتا یک نازل هوای کمکی در نزدیکی هالو اسپیندل قرار داده تا در فواصل زمانی مشخص با دمش جریان هوا از تجمع ذرات روی سطح هالو اسپیندل جلوگیری کند. همچنین شرکت ریتر در ماشین های سری J26، یک سیستم افزودن رطوبت به همراه هوا به الیاف را اضافه کرده است که از تجمع ذرات در روزنه ها جلوگیری می کند.

سخن پایانی

همانطور که دیدید در این مطلب درباره اصول کلی فرایند ریسندگی ایرجت و مزایا و معایب آن صحبت کردیم. ماشین های ریسندگی جت هوا از لحاظ عملکرد و قطعات ساده تر از سایر تکنیک های ریسندگی هستند. اساس کار همه این دستگاه ها استفاده از جریان گردابی هوا برای اعمال تاب و تشکیل نخ است. امروزه شرکت های بزرگی مانند Murata، Rieter و Saurer به تولید و عرضه ماشین های جت هوا می پردازند. اگر به حوزه ریسندگی علاقه مند هستید، مطالعه این مطلب به شما کمک می کند تا با یکی از روش های ریسندگی مدرن الیاف آشنا شوید.